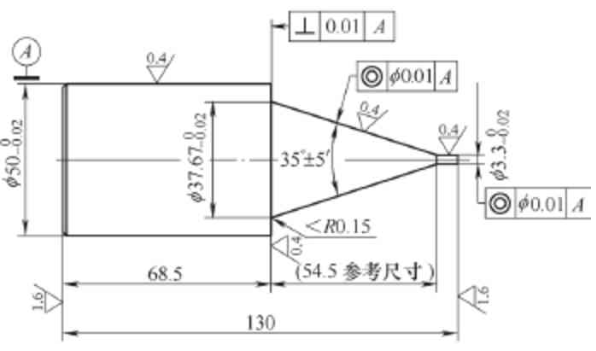

精密带肩锥度零件是万能外圆磨床磨削加工中较常见的一种零件类型。在此类零件中,较典型的是锥度大小端过渡处要求清根或过渡圆弧很小,有较高的台肩面垂直度要求,锥度大小端交点尺寸及角度要求精密,尺寸较封闭,锥度面轴向长度大于砂轮宽度,有别于一般类型的锥度磨削,属于外圆磨削加工中的难点之一。图1所示是我公司生产的一种带肩锥度零件,零件材料为CrMn钢,热处理硬度58~62HRC,单件生产。

⑥加强国际合作,注重人才培养。“十一五”期间,通过走出去、请进来及合作研究的方式,培养、造就了一批掌握国际先进水利技术的优秀水利科技人才,使我国水利科技对世界先进水平有着灵敏反应并与其基本保持同步。

由图1可以看出,全部外圆都有同轴度0.01mm的要求,所以应在一次装夹中完成所有外圆及锥面的磨削,保证各外圆同轴度要求。35°锥度面与台肩面交点处R<0.15mm,锥度面与台肩面应在一次走刀中完成,否则存在两面过渡交接问题。两面过渡不好,R会明显增大或出现“二台”现象,造成废品。35°锥度面小端同样存在过渡交接问题。在万能外圆磨床上加工,无论是转动砂轮架或是转动磨床头架磨削锥度部分,锥度面与台肩面都不是在一次走刀中完成的,存在两面过渡交接问题。文中采用锥度面成形磨削法:通过一次走刀成形磨削锥度面。解决了两面过渡交接出现的“二台”现象。但是在加工过程中,常会出现一些问题,影响零件质量。

图1

磨削时常出现以下问题:

(1)调试时,锥面采用横向进给时,锥度面出现母线不直现象,锥面中间凸凹。

三十年前,中国工艺美术大师邱含与中国陶瓷艺术大师陈敏在当时的瓷坛还是后起之秀。出于对民间青花的无限热爱,更是因为在老一辈陶艺大师秦锡麟的悉心教导下茁壮成长,之后创办了“玉风窑”。“玉风窑”的创立,犹如新生的婴孩,对未来无限憧憬。初创之时,结盟了现景德镇陶瓷大学教授何炳钦,也吸引了现中国工艺美术大师曾瑾与中国陶瓷艺术大师彭竞强、彭松父子一并投身民间青花的研究与创作。在随后的十年间,更是吸引了陆如、唐自强、赖德全等中国工艺美术大师,这些瓷坛泰斗。在“玉风窑”日渐茁壮的成长过程当中,都收获了很多满意的民间青花作品。

(2)砂轮进给时,台肩端面常出现凸凹现象,垂直度超差。砂轮尖角磨损快,台肩端面根部圆角较大,表面粗糙。

(3)修整成形砂轮后,再通过上工作台面微调锥度合格后,磨削的小圆柱面φ3.30 -0.02mm产生锥度,超过了允许范围。

整个丧礼,桃花像个木头人,人家叫她怎么做,她就怎么做;只有一件事她做不了,那就是哭丧。自始至终,桃花都没有哭过。人们对她说话,她充耳不闻,她也不说话,就连儿子黄方永哭着喊着叫她妈妈,她也不理不睬的。事后,人们担心的事还是发生了;桃花常常忘了回家,确切地说,是找不到家,一个人在田野上瞎走,嘴上喃喃自语:“回去吧!回去……”大家都说桃花丢了魂。黄石、黄羊和黄鹿不得不去把她找回来。而桃花突然清醒过来,是有一天她在田里劳动时,被体内的脚踢了一下;她愣住了,直起身来,轻轻地抚摸肚子;忽然又一脚,她苍白的脸才一点点地活动起来,就有了活物的神色。

(4)锥面轴向磨削尺寸大于我公司磨床砂轮宽度尺寸,采用横向磨削时,不能一次完成锥面全长,尺寸封闭,加工困难。

在空间选择方面,因现代航运服务集聚示范区主要以航运、船舶交易等为主题,这就决定其需要在空间上与相关航运资源相近,因此,广西航运服务集聚区应布局在与船舶停泊区附近地区。此外,要把广西航运服务集聚区打造成航运高端服务示范区,就必须把航运服务集聚区的功能与城市服务功能相融合,同时依靠城市高端服务的支持,因此,广西航运服务集聚区布局还要与城市高端服务功能在空间上相毗邻。

(1)砂轮的旋转轴线与前后顶尖中心线的等高度误差造成的双曲线误差。原因为:①砂轮主轴翘头或低头过度,使修整后的砂轮母线不直,误差复映在工件母线上。②金刚石笔修整砂轮时与砂轮中心不等高,使修整后的砂轮母线不直,产生双曲线误差。③由于床面磨损使前后顶尖中心线不在同一水平高度造成的工件翘头或低头过度,工件轴线与砂轮旋转轴线空间异面交叉,使磨削后的工件母线不直。④工件的旋转轴线偏移砂轮旋转轴线所在的水平面过高或过低,产生的零件锥面双曲线误差。

崔:关于比赛,一直以来我有这样一个困惑。许多有德国学习背景的钢琴家或学生,总喜欢强调“正统”“特殊细节”,甚至说到“准则”。比如在演奏莫扎特《F大调奏鸣曲》(K332)时,他们总喜欢说“某些句子的开头必须加重音”,并将其视为颠扑不破的“准则”,反之则是“错误的演奏”。但这样一来,结果就是有许多学生,以千篇一律的方式演奏同样的作品。您怎么看待这样的观点?在比赛中,您有最为看重的“准则”吗?

改进措施及应对方法:①请专业机床维修人员检查维修机床,恢复精度。②机床操作者自己检查调整金刚石笔刀尖高低,更换高低合适的砂轮修整器,使金刚石笔修整砂轮时与砂轮中心等高。③查看工件端面试磨花纹,单刀花纹说明磨削区域在工件端面的上方或下方,相互交叉的双刀花纹说明砂轮在整个工件端面接触,工件端面和砂轮端面平行,此时排除砂轮旋转轴线精度后,就可以认为砂轮旋转轴线与工件的旋转轴线已经等高了。具体做法是,砂轮侧面修成内凹30′后,摇动机床纵向走刀手轮试磨工件端面,根据试磨刀纹情况在顶尖尾架底部左边或右边垫薄纸,直至试磨出交叉的双刀花纹为止。

(2)砂轮的选择:成形磨削中,砂轮的选择应与工件材料硬度保持一致,粒度太粗,砂轮太软,不易保持形状精度。精磨高速钢材料时,使用磨粒PA,粒度F240,硬度L,组织号4,结合剂V。精磨CrMn钢材料时,选择磨粒WA,粒度F120,硬度K,组织号4,结合剂V。

(3)其他方面:冷却不充分,进刀不均匀,接刀不正确均会引起锥度面母线不直。充分冷却、进刀均匀以及接刀吻合是正确操作的前提。

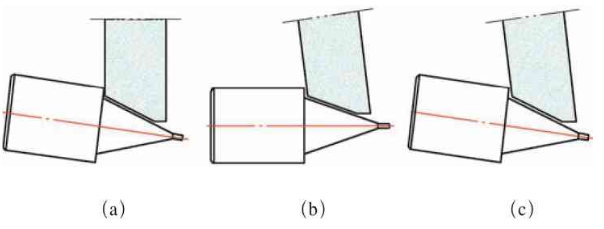

图2

(1)改善端面圆角超大,提高表面质量的主要措施是划分粗、精磨。由于工件端面与锥面过渡处圆角R<0.15mm,表面粗糙度值Ra仅为0.4μm,划分粗、精磨可以减少粗磨应力和磨削热,减少变形。粗磨后留0.06~0.08mm余量,经精细修整砂轮后精磨。金刚石笔每次切入砂轮量为0.02~0.03mm,移动速度为6~25mm/min,修整2~4次后再无切入修整一次。砂轮侧面修成内凹30′,以减少砂轮与工件端面的接触面积,提高磨削质量。磨端面时,应先手摇纵向进给手轮走刀靠磨大部分端面,接着横向进刀与锥面接触并同时磨削锥面和端面,最后再用手轻轻敲打纵向进给手轮靠磨端面。

随着国际化的发展,工科院校也越来越重视英语的教学。在英语教学中,语用能力的培养与语言能力的培养一样重要。对于工科院校的英语学习者来说,面对日益激烈的国际竞争,提高英语的语用能力更加是迫不及待的。工科院校英语学习者的语言能力可能相对来说水平并不低,但语用能力却未能达到相应应有的水平。因此工科院校的英语教学者应当意识到英语学习者语用能力的重要性,并探究中国英语能力等级量表的判断标准,制定有效的教学策略,以提高工科院校英语学习者的语用知识和语用能力。

(2)端面凸凹、垂直度超差的主要原因与改进措施。①机床纵横导轨不垂直造成的工件轴肩端面与工件轴线的垂直度误差,横向进给时端面不垂直。这时请机床维修人员调整维修,恢复精度。②砂轮或工件翘头或低头过度,端面采用手动纵磨时,磨削区域在工件端面的上方或下方,工件端面花纹常见为单向曲线,磨出的工件端面往往呈内凸。解决方案与锥度面母线不直的原因与改进措施类似,排除机床精度原因后,一般以端面试磨出交叉的双刀花纹为准。③工件或砂轮均不翘头或不低头,工件旋转轴线与砂轮旋转轴线在同一水平平面内不平行,台肩面凸起有三种情况,一是工件的旋转轴线顺时针偏转了一定角度(见图2a);二是砂轮架逆时针偏转了一定角度(见图2b);三是二者同时偏转了一定角度(见图2c)。相反的是,如果工件或砂轮架旋转轴线的偏转角度与图2中的情况相反,则会出现台肩端面内凹的情况。改进措施:①仔细找正上工作台刻度,使工件旋转轴线与工作台运动方向平行,即纵向磨削时,圆柱外圆不带锥度。②端面试磨后,根据工具显微镜透光检测结果,逐步调整砂轮架转角位置,直至轴肩端面垂直度合格,此时,砂轮主轴中心线与工作台运动方向平行。这时的工件旋转轴线与砂轮旋转轴线在同一水平面内处于平行状态,磨出的端面自然就垂直了。

其他方面:冷却不充分,进刀过快,光磨时间不够,工件顶过松或过紧等,也会有一定影响,也需要仔细检查原因,一一排除。

修整成形砂轮后,通过上工作台面微调锥度合格后,磨削的小圆柱面φ3.30 -0.02mm产生锥度的原因与改进措施。

锥度成形砂轮大概修整完后,如果锥度相差较小,人们往往会错误地通过上工作台面精密微调锥度来达到锥角合格,这时工件中心轴线与机床工作台纵向运动轨迹就会产生不平行现象,致使工件在横向进刀时,小圆柱面φ3.30 -0.02mm产生锥度,这也是前述台肩面不垂直的原因之一。

改进措施:调整工件旋转轴线与工作台纵向直线运动方向平行,试磨工件并使工件在运动方向上无锥度。即纵向磨削时,试磨圆柱外圆不带锥度后,锁死上工作台面,在此后的所有工步走刀中,上工作台都处于锁死状态,即使在修整砂轮时,也只允许转动砂轮架调节达到角度合格,不允许转动上工作台微调角度。通过只转动砂轮架调节角度合格后,重新用金刚石笔修整一次砂轮前端的小平头部分,至此,砂轮前端的小平头部分与机床工作台纵向直线运动方向平行,这样用砂轮的平头部分磨出的圆柱面φ3.30 -0.02mm部分,不管是横向走刀或纵向走刀,就都不带锥度了。

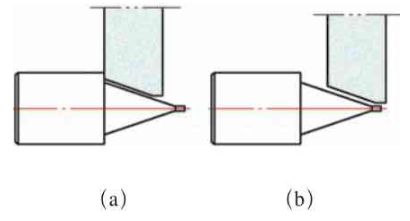

图3

锥面磨削轴向尺寸大于砂轮宽度,锥度大小头尺寸及角度精密,尺寸较封闭,加工困难。

采取措施:锥度大小头尺寸分别加工完成,锥度面分段完成。首先完成端面及锥度大端交点尺寸,如图3a所示,然后再完成小圆柱尺寸φ3.30 -0.02mm,如图3b所示,最后手动纵向走刀使两段锥面精密吻合,这时用涂色法或观察火花法来仔细对接两段锥面即可。需要注意的是,此时的加工顺序很重要,不应颠倒,如果先加工完锥面小端,那么在加工锥面大端时就可能出现两段锥面不重合的问题。

(1)在保证机床精度状态良好的情况下,试磨端面,顶尖尾架底部两边根据情况选择一边垫薄纸,一般头架磨损小,不需垫纸,直到端面出现交叉双刀纹为止(工件轴线与砂轮轴线等高)。

手术时间270 ~ 570 min,平均387 min;术中出血量900 ~ 2 700 mL,平均1 701 mL。截骨部位:T4 1例,T7 1例,T8 4例,T9 4例,T10 5例,T11 6例,T12 2例。所有患者随访> 24个月。所有患者术后12个月截骨部位均获得骨性融合,X线片可见截骨端骨桥形成,截骨面间隙模糊或消失。典型病例影像学资料见图2。

(2)磨削工件φ500 -0.02mm直圆柱面,微调上工作台角度,调整工件旋转轴线与工作台运动方向平行,试磨工件并使工件在运动方向上无锥度,完成φ500 -0.02mm圆柱外圆,并锁死上工作台(工件轴线与机床工作台纵向直线运动方向平行)。

(3)用金刚石笔把砂轮左侧面修成30′的内凹面,重新试磨端面,用工具显微镜透光检测端面合格后,记下砂轮架此时的初始位置(工件轴线与砂轮轴线在同一水平面内处于平行状态的位置)。

(4)检查金刚石笔高低合格后,粗、精修整成形砂轮,砂轮架逆时针转17.5°修整,并回归砂轮架到初始位置处,试磨零件角度。如果角度不合格,就再一次旋转砂轮架来修整角度,一直调整到角度合格为止。注意:每次只允许通过转动砂轮架来修整角度,不允许转动机床上工作台来配合调整角度(转动砂轮架修整角度)。

(5)当修整角度合格后,再重新修整一次砂轮最前端的平头部分,粗、精磨端面及锥面大头部分及小圆柱面和锥面小头部分,并使两段锥面精密吻合。磨锥面大端面时,应先手动纵向走刀轻轻靠磨大部分台肩端面,接着横向进刀与锥面接触并同时磨削锥面和端面,最后再手动纵向进刀轻轻靠磨端面后结束(修整砂轮前端平头部分并开始磨削带肩锥度面至结束)。

通过本方法磨削加工的精密带肩锥度零件,完全满足图样的技术要求,是一种有效的加工方法。经过对精密带肩形冲外圆磨削加工中的难点分析及应对措施的实施,为在普通万能外圆磨床上加工这类精密带肩锥度零件提供了一种新的解决方案。