(1) 齿轮传动:

特点:齿轮传动具有传动平稳可靠,传动效率高,能保持恒定的瞬时传动比, 结构紧凑,是用寿命长等特点。广泛应用各种机械设备和仪表仪器中。

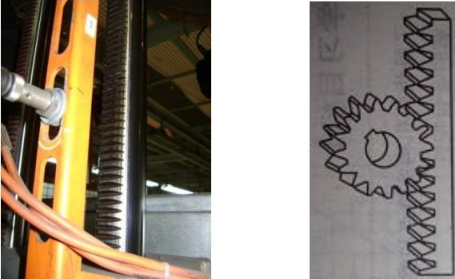

①齿条:

特 点:把旋转运动转换成直线运动。

典型案例:风窗喷胶设备与仪表板喷胶设备中都有使用。

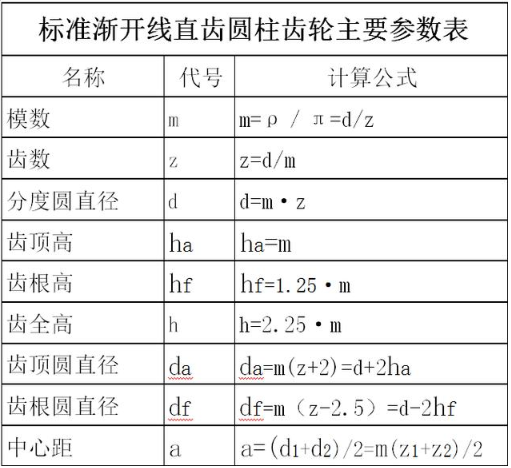

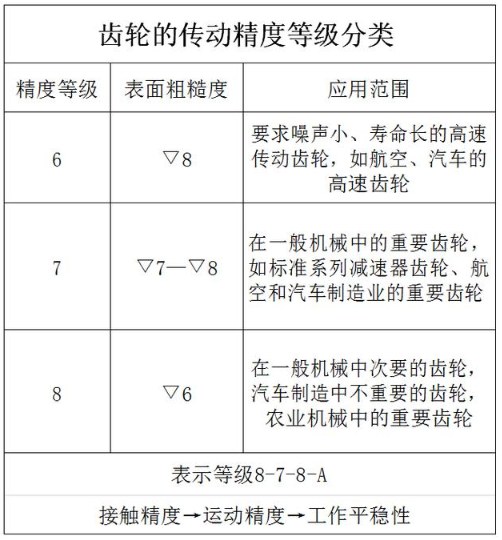

②直齿圆柱齿轮(正齿轮):

齿轮啮合条件:应模数相同、压力角相等。

特 点:直齿圆柱齿轮轮齿齿面的接触线是与轴线平行的直线,轮齿沿整个齿宽同时进入啮合或退出啮合,容易产生冲击,平稳性相对不如斜齿轮。

典型案例:齿轮箱、变速箱机械传动等

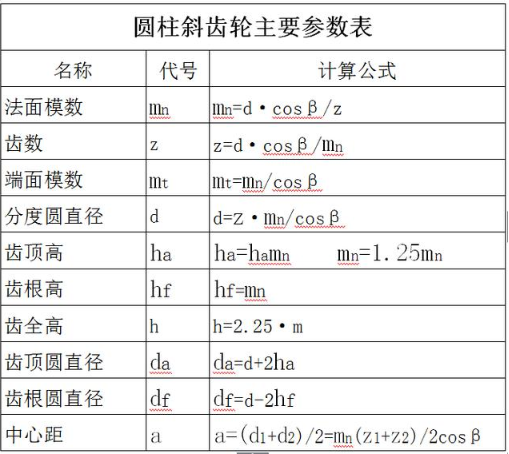

③斜齿圆柱齿轮(斜齿轮、螺旋斜齿轮)

齿轮啮合条件:两齿轮法向模数 mn 及法向压力角α应分别相等,两轮分度圆

上螺旋角应大小相等,旋向相反。

特 点:

(i) 轮齿齿面是由前端面进入啮合,由后端面退出啮合,逐渐进入啮合,逐渐分开。

(ii) 受力啮合时逐渐增大,分开时逐渐减小

(iii) 传动平稳,传动平稳性合承载能力都高于直齿圆柱轮适用于高速和重载的传动场合,制造比正齿轮相对复杂。

典型案例:用于齿轮箱、变速箱机械传动

螺旋斜齿轮法面模数、法面压力角相等,但它们的螺旋角不相等,则安装后两个斜齿轮的轴线在空间交错(既不平行又不相交)组成交错轴斜齿轮传动。

④圆锥齿轮(直齿伞齿轮、螺旋齿伞齿轮):

啮合条件:两齿轮大端的模数和压力角相等。

特 点:圆锥齿轮传动用于传递相交轴之间的动力和运动。在工作中产生轴向力,使支承结构变复杂,而且会降低齿轮啮合传动精度和承载能力, 一般用于轻载、低速场合,而且制造工艺复杂。

⑤内啮合齿轮(内齿轮):

特 点:适用于结构较小,直径受限制的传动减速机构。典型案例:一、二、三、四工段中部分电动枪。

☆主要失效形式:

齿轮传动过程中,在载荷的作用下,如果发生轮齿折断,齿面磨损等现象,齿轮就失去了正常的工作能力,称之为失效。

①轮齿折断:

轮齿折断是齿轮失效的重要形式,齿根处的弯曲应力最大,而且应力集中, 所以齿轮折断一般发生在轮齿根部。

折断原因有两种:一种为受到过载或冲击,发生突然折断。另一种为疲劳裂缝逐渐扩大,引起疲劳折断。

②轮齿的点蚀:

轮齿工作时,齿面接触处将产生循环的接触应力。当接触应力和重复次数超过某一限度时,轮齿表面就会产生细微的疲劳裂纹,形成麻点和斑坑,

这种现象称为点蚀。

③齿面胶合:

齿轮在高速重载的闭式传动环境中,齿面间的润滑油因温度过高从而粘度急剧降低,使油膜破裂。

亦或是齿轮在低速重载的闭式传动环境中,由于齿面间压力大,而齿面油膜形成的相对速度不够,故油膜不易形成。

在上述两种情况下,常因两齿面发生金属直接接触,发生表面金相变化, 当两齿相互滑动时,就会在较软的齿面上撕下一部分材料粘接在另一较硬的齿面上,从而在较软的齿面上沿滑动方向形成胶合沟纹,这种失效形式称为齿面胶合。

④齿面磨损:

齿轮在传动过程中,齿面有相对滑动,因此齿根及齿顶部分相对磨损较大。如果润滑不良或者是开式传动环境灰尘堆积等其它因素,则磨损将更加迅速和严重。磨损后的齿廓已经不是原渐开线,齿侧间隙增大,轮齿变薄, 容易引起冲击、震动和噪声,甚至发生轮齿折断现象。(仪表板线吊架此现象发生最多)

⑤轮齿塑性变形:

齿面较软的齿轮,在低速重载的条件下工作时,由于齿面压力过大,在摩擦力作用下,使齿面金属产生塑性流动,从而失去原来的正确齿形,这种现象称为轮齿的塑性变形。

☆齿轮失效的防止方法:

①防止轮齿突然折断:应当避免传动过程中过载和冲击。

防止轮齿疲劳折断:应进行齿根弯曲疲劳强度计算。采用增大模数、增加齿宽, 选用合适的材料和热处理加工方法。

②防止轮齿的点蚀:采用合适的材料和齿面硬度,提高接触精度,增大润滑油的粘度等方法。

③齿面磨损:提高齿面硬度,采用适当的材料组合,改善润滑条件定期更换传动润滑油。

④防止齿面胶合:对于低速传动系统可采用高粘度润滑油的方法。对于高速传动系统中,可采用在润滑油液中加入二硫化钼等添加剂,使油液活性化,能较牢的粘附在齿面上,还可选择不同材料使两齿面不宜粘连,提高齿面的硬度, 降低表面粗糙度等。

⑤防止轮齿塑性变形:选用屈服极限较高的材料,适当提高齿面硬度和润滑油粘度,尽量避免频繁启动和过载。

齿轮的加工方法:

①成形法:用渐开线齿槽状的铣刀,直接切制出轮齿齿廓的方法。

②展成法:利用一对齿轮相互啮合时,其共轭齿廓互为包络线的原理来加工齿轮的一种方法,如滚齿、插齿。

③剃齿

④研磨

(1) 链(轮)传动:

原 理:链传动是由安装在相互平行的主动轴与从动轴上的两个链轮,依靠链条与链轮轮齿的啮合来传递运动和动力,能保证两链轮间的平均传动比不变。

特 点:可传递较大的载荷,传动效率高,保证准确的传动比,并且在高温潮湿环境下也能正常工作。

缺 点:链传动工作时产生振动和冲击噪声相对较大,在传动速度较高时更为明显。

失效形式:小链轮的磨损、链条磨损,导致节距变长而易产生松脱现象。适用场合:适用于低速重载传动。

不适用场合:不适用于急速反向的传动中。链轮种类:有单排链、双排链

典型案例:整车线防跑链、雨淋板链等

(1) 带轮传动:是各类机械中最常见的传动形式之一。

原 理:是利用传动带作为挠性件并通过带与带轮之间的摩擦力来传递运动和动力。

特 点:①传动带富有弹性,能起缓冲、吸震作用,传动平稳,噪声小,在高速传动中更为突出。

②在机器如果发生过载时,传动带会在带轮上打滑,可以防止其他零

部件的损坏,起到过载保护作用。

缺 点:不能保证恒定的传动比,且寿命相对较短。

失效形式:影响传动能力的主要是打滑和疲劳断裂两种失效形式。

适用场合:带传动适应两轴中心距离较大的场合,且结构简单、成本低廉、容易制造,维修更换作业简单。

不适用场合:高温易燃场合。

传动带种类:有平面带、V 形带、齿形 V 带、平面同步带等。 典型案例:低速环境:一、四工段平板线新升降台采用带传动。

高速环境:检测工段转股测试设备采用带传动。

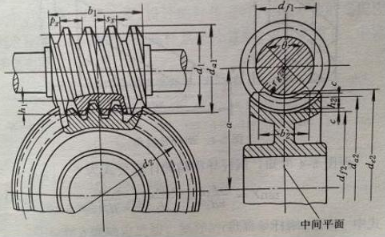

(4) 蜗杆、蜗轮机构

原理:用于传递交错轴(两轴线在空间交错,既不平行也不相交)的运动和动

力,一般两轴夹角为 90°,蜗杆为主动件,蜗轮为从动件。

分类:蜗杆上只有一条螺旋线的称为单头蜗杆,大于等于两条的螺旋线称为多头蜗杆(Z=1~4 头)

特点:①传动比大:蜗轮蜗杆机构的传动形式与齿轮传动相同,但在齿轮传动中主动齿轮的齿数受最少齿数的限制,而蜗轮蜗杆传动中蜗杆的头数可以为≧

1。

②传动平稳:由于蜗杆齿为连续不断地螺旋形,在与蜗轮啮合传动时是逐渐进入或退出啮合的,同时啮合的齿数又较多,比齿轮传动平稳,噪声小。

③承载能力大:蜗杆与蜗轮啮合为线接触,同时啮合的齿数较多,抗弯强度高, 承载能力大。当尺寸相同的条件下,蜗轮蜗杆传动的抗冲击和抗振动能力要比圆柱斜齿轮及伞齿轮传动机构大 50%)

④有自锁性:当蜗杆导程角度较小时(r≦3°~6°)无论在蜗轮上施加多大的力,都不能使蜗杆转动,这种现象称为自锁。这一性质在起重设备中可以起到安全作用。

缺点:

①传动效率较低:一般在 70%~90%,齿轮传动效率可达 99%。传动效率低的主要原因是蜗轮蜗杆在啮合齿面间产生相当大的滑动速度,不但减少有用的输出功率,而且存在着剧烈的滑动摩擦,产生大量的热传动使机构温度升高,工作情况恶化。

②蜗轮材料较贵,在传递动力时为了减少摩擦,提高效率和寿命,蜗轮要用青铜制造。

③不便于互换:在直齿圆柱齿轮传动中,由于模数和压力角都已标准化,加工模数相同而齿数不同的齿轮,只要用一把齿轮铣刀即可通用,而且相同模数的齿轮可以互换啮合,但在蜗轮蜗杆传动中由于蜗轮高的轮齿呈圆弧形包围着蜗杆,所以加工蜗轮的滚刀必须与蜗杆参数完全相同(包括模数、压力角、滚刀与蜗杆的分度圆直径、头数、导程 r 及旋向参数)

提高蜗轮蜗杆的传动效率可以采用的方法:

①减少摩擦系数:选用摩擦系数小的材料进行组合,如蜗轮使用青铜,蜗杆使

用钢制且表面淬火,提高表面粗糙度,减少摩擦系数。

②增大导程角 r:在一定范围内可以提高效率,因此对于传递动力的蜗杆,采用多头蜗杆并增大 r 角,从而提高效率。

联轴器联接

联轴器:分刚性联轴器和弹性联轴器两大类

1. 离合器联接

(1) 牙嵌离合器:

①矩形牙——用于低速传动

②梯形牙——传递较大的转矩

③锯齿形牙——传递较大转矩(只能单向工作)

(1) 片式离合器(摩擦片离合器)——马达刹车(吊架电机后面)

2.十字联轴器(万向联轴器)

螺旋机构:

特点:螺旋机构可以用来把回转运动变为直线运动。

(1) 普通螺旋机构:

①螺母不动,丝杆回转并作直线运动(千斤顶、台虎钳、千分尺)

②丝杆回转,螺母作直线运动(机机床进给机构、横向工作台、纵向工作台)。

(2) 差动位移螺旋机构:

在有些微调装置中,常希望在主动件转动较大角度时,从动件之作微量位移,这时可以采用差动位移螺旋机构、(差动微调锉刀杆)

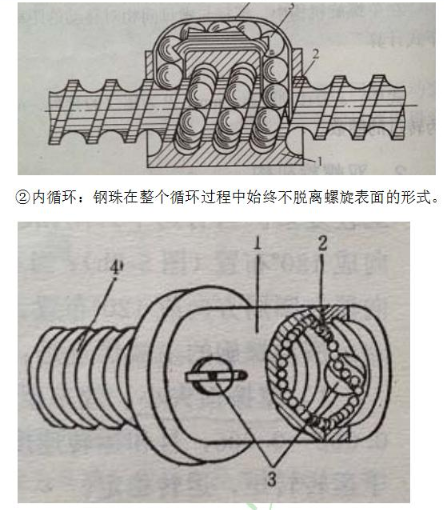

(3) 滚动螺旋机构(滚珠丝杠):

普通螺旋机构虽有许多优点,但由于螺杆与螺母之间均为相对滑动,磨损较严重,,而且在正转时,如果需要往返回方向转动中,螺母与丝杆会产生反向间隙,影响传动精度。随着科技发展,现已广泛采用滚动螺旋机构。

工作原理:在螺杆和螺母之间设有封闭循环的滚道,滚道间以钢珠填充,这样就使螺旋面上的摩擦由滑动摩擦变为滚动摩擦,这种螺旋称为滚动螺旋,或称为滚珠丝杠。

优点:

①摩擦损失小(传动效率为90%以上),摩擦系数约为0.002~0.005, 且和运转速度关系不大,所以转矩接近于运转转矩,运转稳定。

②磨损很小,还可以用调整法消除间隙并产生一定的预变形来增加刚性,因此传动精度很高。

③不具有自锁性,可以变直线运动为旋转运动,其效率可达到 80% 以上。

缺点:

①结构复杂,制造成本高

②有些机构中为防止逆运转,需另增加自锁机构

按滚道回路形式可分为两类:

①外循环:钢珠在回路过程中离开螺旋表面的形式。

内循环原理及优点:内循环螺母上开有侧孔,孔内镶有返向器,将相邻两螺纹滚道联通起来,钢珠越过螺纹顶部进入相邻滚道,因此,内循环结构比外循环结构紧凑,返向通道短,有利于减少钢珠的数量,使钢珠流动通畅,减少摩擦,提高效率,一般采用三个封闭的循环滚道,三个返向器在螺母周围方向成 120°均布,但返向器加工复杂。

(一、四工段平板线升降台滚珠丝杠采用 5 个封闭循环滚道)