随着微电子领域的快速发展,用于集成电路中器件互连的铜薄膜要求具有无缺陷并且高纯度等特征。本文介绍了利用化学气相沉积技术与原子层沉积技术沉积铜薄膜工艺的研究;特别是,综述了铜-卤素、β-二酮、烷氧、脒基、胍基、环戊二烯基等各类铜前驱体的研究现状与发展趋势;概述了应用所述前驱体进行铜薄膜沉积的参数及所制备铜薄膜的导电性能。最后,介绍了本课题组对铜薄膜沉积的研究进展。

随着超大规模集成电路的发展,封装密度不断提高使得集成电路器件特征尺寸不断缩小;芯片中互连线的长度和层数不断增加,导致其阻抗增高; 相邻互连线的距离不断减小,使线间电容持续上升。尽管集成电路的门延迟随其特征尺寸缩小而减小,但是其互连延迟( RC 延迟,R 是互连金属的电阻,C是和介质相关的电容) 问题变得越来越突出。为了降低互连RC 延迟,除了在设计方面需要对布线进行几何优化外,在工艺方面采用更低电阻率的金属材料作为互连线成为必要。

自1998 年IBM 公司宣布Cu 互连线问世以来,以Cu 代替传统Al 作为新的互连线材料一直是大规模集成电路研究的热点。相对于传统的Al互连,Cu具有更好的导电性(20℃时Cu 的电阻率为1.67μΩ·cm,Al 的电阻率为2.65 μΩ·cm) 。以Cu 代替Al 后,互连线的电阻降低37%,可使集成电路( IC) 的速度提高约4 倍。此外,Cu 的抗电迁移性比Al 高两个数量级,铜互连能够降低布线RC 延迟在整个电路延迟中的比重,使IC 的可靠性能及速度得到提高,因而Cu 被认为是一种比较理想的互连材料。

由于使用反应离子刻蚀工艺刻蚀Cu 的产物挥发性低以及铜反应离子刻蚀温度高等原因,目前Cu互连图形化采用双镶嵌工艺(Damascene) ,而该工艺要求电镀铜前在半导体的沟槽内生长一层均匀连续的铜籽晶层,目前普遍使用磁控溅射技术沉积铜籽晶层。随着集成电路尺寸的不断缩小,利用磁控溅射技术所沉积籽晶铜在保形性及均匀性方面难以满足要求。根据2012 公布的国际半导体技术发展规划( ITRS-2012 updated) ,硅穿孔(Through-Silicon Via,TSV) 2014 年深宽比达到10:1,2018 年达到20 :1。采用物理气相沉积( Physical Vapor Deposition,PVD) 技术,难以在如此高的深宽比硅穿孔中实现具有良好台阶覆盖率的铜籽晶层沉积。

与物理气相沉积相比,化学气相沉积(Chemical Vapor Deposition,CVD) 因为具有所沉积薄膜均匀度高,选择沉积性能好及沉积温度相对低等优点而广泛应用于功能薄膜沉积。然而对于铜薄膜CVD沉积,虽然可在较高的深宽比沟槽中有较好薄膜覆盖率,但是当深宽比大于一定值后( 例如深宽比大于10) ,其应用也受到限制。

原子层沉积( Atomic Layer Deposition,ALD) 技术,也称为原子层外延生长(ALE) 技术,是CVD的另一形式,发明于上世纪70 年代。但直到20 世纪末,由于微电子器件小型化出现的问题才引起人们的关注。ALD技术具有两大优点:一是可以精确控制所沉积的薄膜厚度; 二是所沉积的薄膜具有良好的均匀性与保形性。有文献报道,利用ALD技术可在深宽比大于35:1 的沟槽/通孔中沉积覆盖率为100%的铜薄膜。

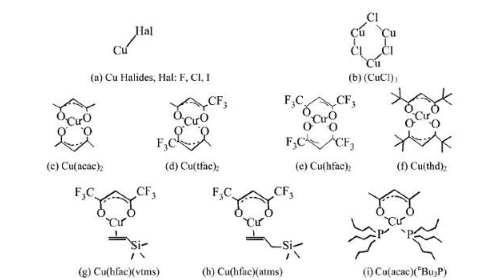

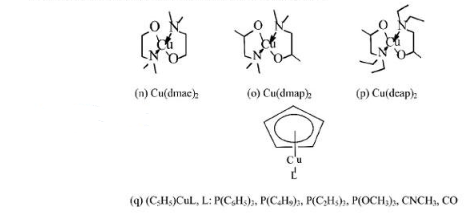

利用CVD与ALD技术沉积功能薄膜首要考虑的因素是前驱体的选择。适合于CVD和ALD工艺的前驱体应满足以下条件: ①挥发性好,具有较高的饱和蒸汽压;②具有足够高的热稳定性;③与其它反应物具有足够的活性;④反应副产物易于分离,对目标薄膜无副作用;⑤生产成本低,易于商业化。具体到铜前驱体而言,符合或部分符合上述要求且有文献报道的如图1 所示。根据与铜相连的元素种类,可将图1 中的前驱体分为铜-卤素、铜-氧、铜-氮、氧-铜-氮及铜-碳类前驱体,以下将对上述前驱体进行分别介绍。

图1 CVD/ALD铜前驱体

结论与展望

本文较系统地介绍了用于CVD及ALD的铜前驱体。其中铜-卤素类及铜-碳类铜前驱体由于蒸气压低、与其它还原剂反应活性差、沉积温度高或热稳定性差等原因近几十年来研究与应用较少;铜-氧类前驱体,特别是一价铜的β-二酮配合物近年来发展迅速;铜-氮类前驱体由于其本身中不含有氧元素并且与氢反应活性高等原因引起越来越多的关注。对于如何沉积均匀、保形性好、纯度高、导电性能优的铜薄膜,除了选择合适的铜前驱体与还原剂外,如何降低其沉积温度,以期在纳米量级薄膜厚度上得到连续的薄膜也是铜薄膜沉积的关键问题并且是目前研究热点之一,而等离子体的引入则有助于解决此问题。对于铜薄膜沉积机理的研究,目前沉积诊断仅有傅里叶红外光谱及质谱实验结果报道,如何运用多种诊断手段如X 射线光电子谱、椭圆偏振等技术实现铜薄膜沉积的在线分析测量是未来另一研究热点。